|

|

||

|

|

||

|

|

Branża konstrukcji stalowych, przetwórstwa blach czy cięcia usługowego z roku na rok wymaga coraz większej wydajności i redukcji kosztów związanych ze zużyciem materiałów eksploatacyjnych oraz gazów technicznych. Dodatkowo, także odbiorcy oczekują coraz to lepszej jakości elementów wycinanych, pozwalającej na ograniczenie czynności związanych z przygotowaniem do dalszej obróbki np. spawania.

|

| Fot: STIGO |

Aby sprostać tym wymaganiom producenci systemów plazmowych opracowują różnorodne technologie, pozwalające im wysunąć się na prowadzenie w rynkowym wyścigu. Thermal Dynamics ze Stanów Zjednoczonych, może pochwalić się kilkoma niezwykle oryginalnymi rozwiązaniami, które wyróżniają ją na tle konkurencji. Autoryzowanym przedstawicielem amerykańskiego lidera w Polsce jest krakowska firma STIGO.

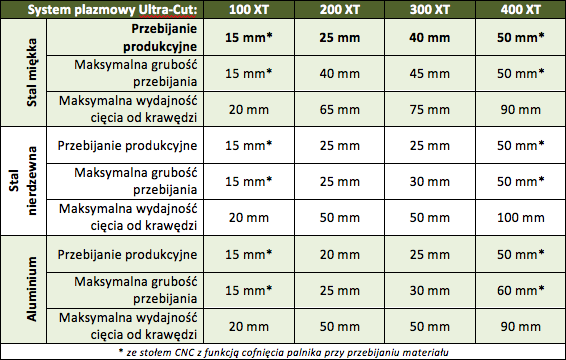

Rodzina produktów Ultra-Cut należy do tzw. źródeł klasy „HD”, tzn. dla stali czarnej możliwe jest osiąganie jakości cięcia i skosów krawędzi zbliżonych do wielokrotnie droższych technologii laserowych. Sekret tkwi w wykorzystaniu gazów technicznych (tlen i sprężone powietrze), ale przede wszystkim w budowie palnika i materiałów eksploatacyjnych.

Dodatkowo, możliwe jest użytkowanie części eksploatacyjnych do ukosowania do 50st, czy np. w połączeniu z zaawansowanym sterownikiem CNC użycie technologii poprawiających jakość otworów. Wysokie apmeraże oraz budowa palnika pozwala na wydajne przebijanie i cięcie dużych grubości, często z niewielką ilością łatwo usuwalnego żużlu, a przy mniejszych grubościach – nawet bezżużlowo.

Palnik i układy mocy chłodzone cieczą zapewniają niezawodność i diametralnie zwiększają długość życia materiałów eksploatacyjnych w porównaniu do konwencjonalnych przecinarek plazmowych. Cały system składa się ze źródła, kilku konsol towarzyszących oraz przewodów, w tym przewodu palnika i samego palnika. Szeroki wybór długości przewodów pozwala na dobranie systemu dla stołów o rozmiarze 1,5mx3m, jak i 6m x 30m, bez wpływu na jakość cięcia i wydajność.

StepUp czyli rozbuduj swoje źródło do 400A w pół godziny

Thermal Dynamic przyjął innowacyjną filozofię konstrukcji swojej najnowszej serii źródeł plazmowych „HD”. O ile w przypadku innych producentów, w niektórych specyficznych przypadkach istnieje możliwość zwiększenie mocy urządzenia już w trakcie eksploatacji, to wiąże się to często z całkowitą wymianą niektórych podzespołów i jest czasochłonne oraz kosztowne.

|

| Fot: STIGO / Porównanie urządzeń Ultra-Cut |

Amerykańska firma od początku projektowała serię Ultra-Cut jako urządzenia modułowe z powiększoną obudową, gdzie palnik oraz przewody są projektowane aby wytrzymywać nawet 800A. Kupując więc źródło 100A, otrzymujemy podzespoły od źródeł mocniejszych i wewnętrzną przestrzeń do dalszego rozszerzania możliwości. Producent deklaruje, że cała operacja może zamknąć się w 30 minutach. Co więcej, działa to także w drugą stronę - w przypadku usterki jednego z modułów mocy, istniej możliwość jego odłączenia i kontynuowania dalszej pracy przy mniejszej mocy!

Moduły mają budowę inwerterową (w przeciwieństwie do konstrukcji opierających się na jednym, dużym transformatorze) na tranzystorach IGBT, co pozwoliło na osiągnięcie sprawności powyżej 90%. Mniejsze straty energii przekładają się na redukcję rachunku za prąd.

Także z inwestycyjnego punktu widzenie takie rozwiązanie ma szereg zalet. Niejednokrotnie podmioty chcące zainwestować w precyzyjną wypalarkę plazmową mają kłopot z dokładnym określeniem swoich teraźniejszych i przyszłych potrzeb, co przy wyborze wg klucza „najniższej ceny” może powodować powstawanie wąskich gardeł produkcji, trudnych do usunięcia. Co ciekawe koszt zakupu urządzenia np. Ultra-Cut 100XT plus koszt zestawu rozbudowującego do 200A jest prawie identyczny z kosztem zakupu urządzenia Ultra-Cut 200XT. Podobnie jest z innymi możliwymi kombinacjami.

Najlepszy sposób na stal nierdzewną? Prąd + woda!

Kolejną interesującą technologią unikalną dla urządzeń Thermal Dymamics jest proces cięcia przeznaczony dla stali nierdzewnej, gdzie gaz osłonowy zastąpiono mgiełką wodną (WMS - Water Mist Secondary). Typowym procesem cięcia stali nierdzewnych jest cięcie azotem jako gazem plazmowym, jak i osłonowym, przy czym zużycie gazu osłonowego jest nawet kilkukrotnie większe od gazu plazmowego w tym samym czasie.

W urządzeniach Ultra-Cut przez zastąpienie gazu osłonowego „kranówką” w pierwszej kolejności diametralnie zmniejszamy koszt cięcia na metr. Dodatkowo, sama specyfika cięcia w technologii WMS powoduje, że prędkości cięcia są większe, a chłodzący charakter wody znacznie zmniejsza wpływ ciepła, jednocześnie zapewniając lepszą spawalność oraz generalnie wyższą jakość krawędzi wycinanych elementów. Źródła Ultra-Cut są w tą technologię wyposażone w standardzie, natomiast jej użycie jest opcjonalne.

(STIGO)