Świat będzie nasz, ale najpierw...

(6. wrzesień 2013)

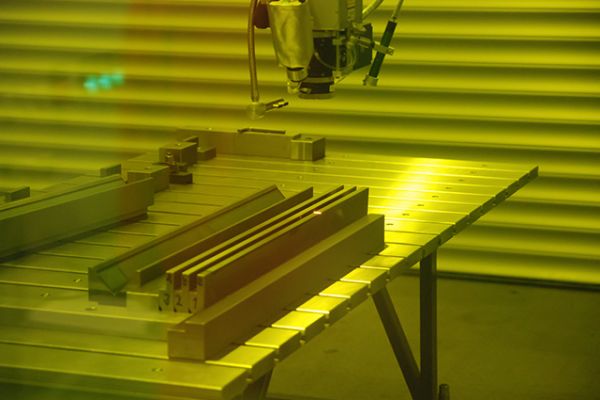

Polskim przedsiębiorcom nie brakuje pomysłowości i innnowacyjności. Widać to nie tylko po oferowanych przez nich produktach, ale także technologiach wykorzystywanych w produkcji. Krajowe firmy stają się coraz bardziej nowoczesne, czego przykładem może być spółka Plasmet, oferująca hartowanie laserowe. O firmie i technologii opowiada Krzysztof Kogut, Prezes Zarządu spółki. Rozmawiał Bartłomiej Baśko.

4metal: Zdecydowali się Państwo na wprowadzenie usługi hartowania laserowego. Skąd pomysł na takie rozwiązanie?

|

Fot: Plasmet

|

Krzysztof Kogut: Taką zmianę wymusiło życie. Odbiorcy naszych narzędzi do pras krawędziowych coraz częściej używają blach twardych w produkcji, więc narzędzia do ich gięcia też muszą być coraz bardziej wytrzymałe. Nasze urządzenie uruchomiliśmy w czerwcu tego roku. Wdrożenie tej technologii było poprzedzone niemal rocznymi przygotowaniami, serią prób i testów na różnych urządzeniach i z różnymi narzędziami. Hartowanie laserowe jest znane od dłuższego czasu, ale dopiero obecna generacja laserów diodowych pozwala na szersze zastosowanie tej technologii w hartowaniu narzędzi do pras. Zdecydowaliśmy się na bardzo zaawansowane technicznie urządzenie. Głowica laserowa zamontowana jest na sześcioosiowym robocie marki Reis o zasięgu prawie 6 metrów. Mamy możliwość płynnej regulacji kształtu plamki lasera w obu osiach, możemy ją również podzielić i hartować pod kątem. Dzięki temu jesteśmy w stanie hartować równocześnie dwie płaszczyzny pod dowolnym kątem lub oddalone od siebie. W ten sposób będziemy w stanie wykonywać hartowanie narzędzi, które do tej pory nie było technicznie możliwe.

4metal: Jaką przewagę ma technologia laserowego hartowania nad tradycyjnym hartowaniem?

Krzysztof Kogut: Podstawową przewagą dla użytkownika jest większa trwałość narzędzi. Strefy zahartowane są twardsze i bardziej odporne na ścieranie. Na najbardziej popularnych gatunkach stali narzędziowych bez problemu można osiągnąć i przekroczyć twardość rzędu 60 HRC. Co ważne, powierzchnia hartowana nawet przy twardościach w granicach 64-68 HRC, nie pęka i nie ma tendencji do łuszczenia się. Dla nas jako producenta, zaletą są mniejsze odkształcenia podczas hartowania, co z kolei ułatwia wykonanie narzędzi. Hartowanie laserowe jest bardzo dokładne i można precyzyjnie wybrać, które miejsca mają być utwardzone, a które nie. To otwiera nowe możliwości produkcyjne. No i fakt, że można zahartować produkt zachowując przy tym wysoką dokładność, zupełnie zmienia sposób myślenia o hartowaniu.

4metal: Jak przebiega proces technologiczny w hartowaniu laserowym?

Krzysztof Kogut: W pierwszych urządzeniach do hartowania laserowego trzeba było pokrywać narzędzia grafitem, aby polepszyć absorpcję energii. Obecnie lasery diodowe mają tak wysoką sprawność działania, że nie są już potrzebne żadne zabiegi przygotowawcze. W praktyce wygląda to tak, że hartowanie jest ostatnim procesem, któremu podlegają narzędzia. W przeciwieństwie do hartowania indukcyjnego nie jest konieczne szlifowanie ani prostowanie powierzchni.

|

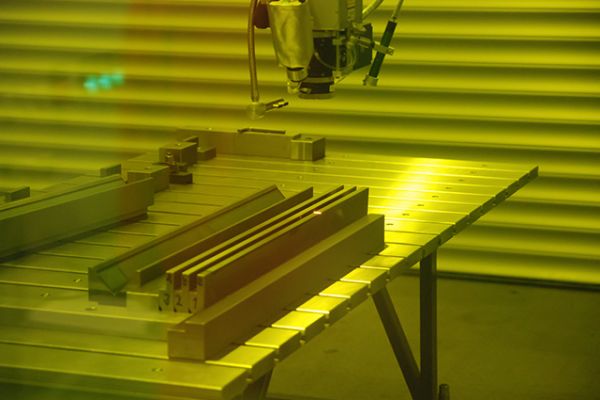

Fot: Plasmet

|

4metal: W tej technologii wykorzystują Państwo laser diodowy. Czym on się charakteryzuje?

Krzysztof Kogut: Korzystamy z tego samego typu lasera, jaki jest stosowany w najnowszych wycinarkach. Jest to laser światłowodowy, czyli tzw. „fibre laser“. Różnica polega na długości fali w wiązce, przez co laser nie tnie, a rozgrzewa metal. Zupełnie inny niż w przecinarkach jest również sposób manipulowania głowicą. Dzięki zastosowaniu robota, laser może poruszać się w wielu płaszczyznach, a kształt hartowanego przedmiotu nie stanowi żadnego ograniczenia. Inne jest też sterowanie źródłem lasera. Firma Alotec, która dostarczyła urządzenie, zastosowała autorskie rozwiązanie z kamerą termowizyjną pozwalającą na śledzenie temperatur w procesie hartowania. W trakcie i po zakończeniu hartowania można sprawdzić z dokładnością do 5 stopni Celsjusza, jaka temperatura była w każdym miejscu obrabianego elementu.

4metal: Jak ocenia Pan inwestycję w tę technologię? Było warto?

Krzysztof Kogut: To całkiem inny sposób hartowania niż ten, z którymi mieliśmy do czynienia do tej pory. Musieliśmy przestawić się z myślenia “im więcej, tym lepiej“ na zupełnie odwrotne. To bardzo ciekawe doświadczenie i sporo w tym czasie się nauczyliśmy. Bardzo dużo energii pochłonęły także przygotowania. Wielokrotnie odwiedzaliśmy producentów, wysyłaliśmy narzędzia z prośbą o zahartowanie w ten, czy inny sposób. Dzięki temu byliśmy dobrze przygotowani do rozpoczęcia produkcji z wykorzystaniem lasera diodowego. Nie chcielibyśmy jednak poprzestać na hartowaniu „swojej“ produkcji, stąd oferta usług dla innych firm. A czy było warto? Na pewno.

|

Fot: Plasmet

|

4metal: Co poza hartowaniem laserowym znajdziemy w Państwa ofercie?

Krzysztof Kogut: Produkujemy przede wszystkim narzędzia do pras krawędziowych i zaginarek. Zdarza się, że wykonujemy także elementy innych maszyn gnących oraz noże do gilotyn. Oferujemy również narzędzia do wykrawarek rewolwerowych produkowane przez jednego z naszych zagranicznych kontrahentów.

4metal: Czy będą Państwo wystawiać się w tym roku na targach?

Krzysztof Kogut: W Polsce będziemy wystawiać się dość nietypowo, bo głównie oferując usługi hartowania laserowego. Spotkać nas będzie można na targach EUROTOOL w Krakowie i odbywających się pierwszy raz w Sosnowcu targach techniki laserowej LASERexpo.

4metal: Jakie są Państwa plany na najbliższą przyszłość?

Krzysztof Kogut: Chcielibyśmy przejąć kontrolę nad światem ☺ Ale zaczniemy od przekonania jak największej ilości firm, że warto nam zlecić hartowanie.

4metal: Dziękuję za rozmowę.

| Szczegóły firmy | Dołącz się |

|---|

Baza firm jest własnością firmy 4metal sp. z o.o.. Kopiowanie bez zgody zabronione.